工程开发:在正确的时间提出正确的问题

技术文章 | 27. July 2022

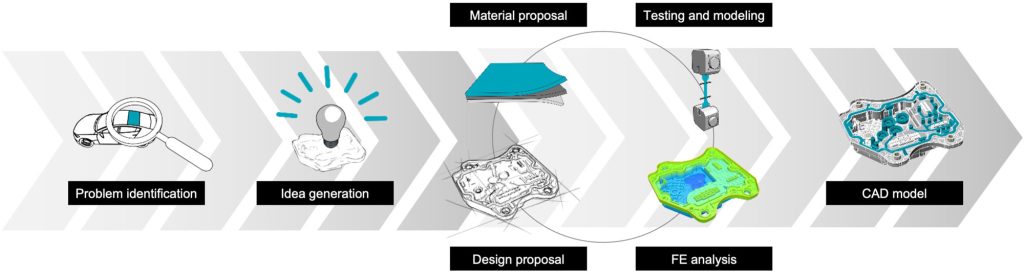

随着移动出行行业从内燃机向电气化过渡,工程开发过程成为一个核心焦点。仿真分析和材料开发是一个项目开发能够成功的三个基本要素中的两个;不过,如果缺少工程设计本身,这两个要素都是不可能正常发挥作用的。如何设计零件或部件以实现所需的功能至关重要。对于标准件已无法满足要求的新领域,在工程开发过程中能够在正确的时间提出正确的问题需要非常高的专业知识水平。

密切联系客户是工程开发的必要条件

德特威勒的主要优势之一在于我们与客户开诚布公的合作。一旦我们从客户那里得到一个想法或初步设计草案,联合研发过程就开始了。基于最初的设计,我们针对一种应用情况进行仿真分析来测试它是否有效。在这种情况下,我们会问:密封解决方案是否适合既定目标?采用此解决方案是否会造成任何元件会被过度拉伸?是否存在太高的应力水平?我们需要在模拟环境中对设计进行测试,以收集达到现实所期结果的数据。 以此为基础,我们开始开发真正合适的密封解决方案,同时也会考虑到该方案在向工业化转化过程中的可行性。

我们只有与客户建立了密切的合作关系才可能才开发过程中提出正确的问题,因为这需要从客户那里获得大量的信息。

例如,如果我们确定了需要基于仿真分析数据来开发新的密封解决方案,我们就要了解该方案在应用中面临的挑战、该密封部件周围相关的其他零件、工作温度以及周围零件的材质等等。如果周围零件是铝制的,那么具体是哪种型号的铝材?采用哪种表面?进行哪种表面处理?表面处理的过程是如何的?是否存在我们必须特殊对待的特别介质。

所有这些参数都会对密封解决方案产生影响,因此我们与客户讨论的所有信息都是有价值的。在我们的材料开发专家开始为客户定制某种胶料之前,我们必须了解可能对密封件及其材料产生影响的每一个因素——无论是多小的因素。

建立根本原因分析体系,防范各种问题发生

为了确保对整个工程开发过程考虑周全,我们会进行失效模式与影响分析 (FMEA),从而系统地识别所有可能的问题及其发生时会产生的相关影响,这项工作由FMEA负责人监督。

该负责人会引导我们完成这个分析过程,并确保我们在正确的时间提出正确的问题。

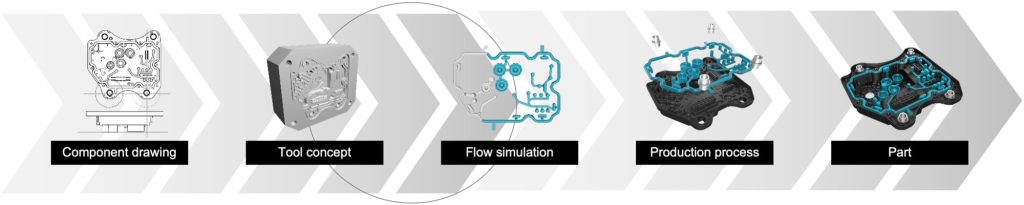

这个分析过程包含两个阶段。第一个阶段是设计FMEA – 可以帮助我们了解零件设计是否满足要求?第二个阶段是过程FEMA。它可以帮助我们了解该工程开发是否满足生产要求?该零件可以按照我们设想的方式生产吗?是否存在必须要降低的风险以确保过程安全?

如果出现任何问题,需要准确地了解它对产品和操作员安全可能产生的影响。FMEA让我们能够了解到这些潜在的影响。尽管建立FMEA往往比整个联合研发项目本身更耗时,但我们必需将其纳入。基于FMEA的根本原因分析至关重要,它可以让我们对整个过程进行逆向检查,从而确保可以快速地发现和解决问题。

此外,我们必须应对参数经常会发生变化的情况,采用FMEA分析会给我们带来便利。根据新的要求或新的限制(例如REACH限制的材料)可能需要我们重新设计解决方案,找到一种可以替代现有材料的材料并重新确定解决方案。

为什么不是客户自己来寻找解决方案?

对于传统的内燃机汽车并且相关技术都已经存在许多年的情况下,比较容易使用标准部件来达到所需的要求。

然而,由于移动出行正处于电气化的过渡阶段,我们经常发现:使用之前的标准部件无法满足新型移动出行提出的功能和安全要求。

例如,突然之间,一个密封解决方案需要使用具备特定的阻热或导热性能的胶料。

在一些情况下,可能预留给密封间的设计空间是有限的;同时,还需要考虑温度及周围介质的变化情况。所有这些因素都要求对于密封解决方案具有较高的专业知识水平,往往这是总成制造商无法完全具备的。这就是为什么整个行业内的联合研发项目越来越多的原因。新的解决方案需要快速完成,从而使总成制造商能够保持发展势头并获得市场份额。于是联合研发就势在必行。

我们的行业在电气化过渡阶段的发展需要各方专家们的支持。通过共同努力来实现行业发展中技术的无缝衔接。