模具制造:专业技术要求颇高的关键工艺环节

技术文章 | 23. February 2022

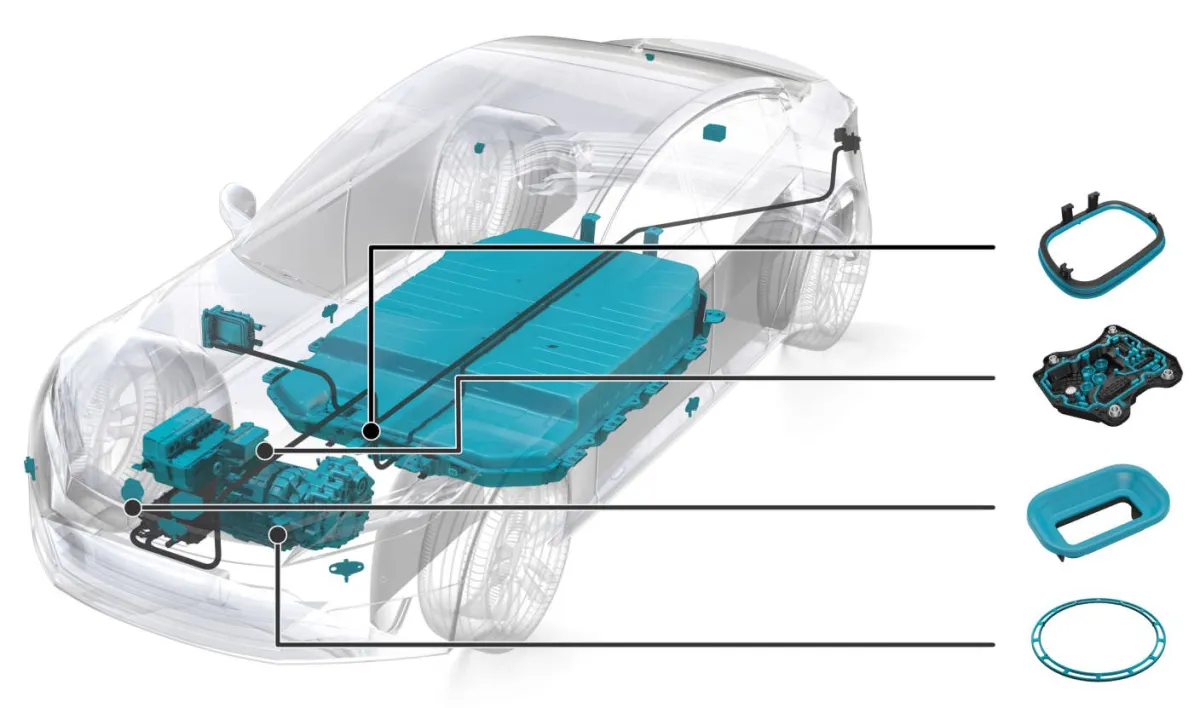

高性能热塑性塑料(TPL)和液态硅胶(LSR)技术正在加速发展,特别是在移动出行和汽车电气化相关的高科技应用领域中。

汽车行业正处在激烈的变革阶段;随着混合动力车辆和纯电动车辆(BEV)的开发过程中出现各种新挑战,液态硅胶和热塑性塑料的优势逐步彰显。它们不仅有着出色的电气绝缘性能,同时在耐臭氧、耐候、抗紫外线以及耐高低温方面都有着极好的表现。更重要的是,它们还能够帮助系统实现各种功能的集成,确保2K件材料间的粘接力,以及实现极其复杂的形状和多部件结构。

当然,如果没有合适的模具,这些产品优势都无法实现——高品质模具的制作是一个相当复杂的工艺。这也是我们德特威勒坚持将全套工艺都在公司内部完成的原因,目的是确保能够对最终的成品进行完全控制,从而保证客户的高满意度。我们在德国克莱布龙市拥有最先进的模具中心,占地900平方米;在这里可以根据客户需求开发高度定制化的模具,以满足系统关键部件所需要的复杂几何结构和高质量标准。该模具中心拥有30多年的模具制造经验,可满足精度高、速度快的模具开发需求,同时在实现模具功能灵活性和多样性方面也做得很好。

内部制造确保模具最高品质

这里所说的内部制造,我指完完全全的公司内部制造。在德特威勒,我们已经拥有非常丰富的经验,但是我们依然在持续改进。为此,我们不断推行培训计划,旨在使与模具制造相关的工作始终处于领先水平。此外,与模具生产工艺相关的技术和设备也都是公司专有的。为了制造出造型复杂的模具,我们采用电火花加工的模具生产工艺。该工艺配合我们公司内部研制的石墨电极,可以确保实现高精度的模具尺寸和公差。

值得一提的是,最终来看,模具制造是整个液态硅胶和热塑性材料产品生产过程中的一个环节,模具的设计和应用可以帮助液硅产品生产实现原材料零浪费。当然,为了实现零浪费的目标,整个生产工艺都是需要优化和改进的。 而模具制造则是帮助实现原料零浪费以及最终产品尺寸和公差高精度要求的关键所在;它一般需要通过多个步骤来实现。通常,人们做出模具,然后制造一定数量的工件,然后再反复修正模具,这会耗费一定时间,往往导致项目延期。

凭借完全内部制造的能力,德特威勒可以将模具成型以及修模的过程全部在公司内部完成,从而大幅减少了模具修正过程所需的时间。

在模具制造过程中,修模次数越少越好,因为这会大大缩短模具制造时间。因此经验就显得尤为重要,尤其是在制作用新开模具及其送试过程中。关键点在于,使用正确的设定并对结果进行分析,以便做出必要的模具修改,从而获得最终想要的模具。为此,我们使用了(FOT)新开模具工艺流程:首先,将模具做得略小一些;然后,通过磨蚀材料来逐步修正模具,以确保得到最优尺寸。

此外,我们还可以充分利用内部的仿真分析能力,使用模流技术来模拟注射成型过程中的材料特性,以帮助获得最优化的的新开模具设计。虽然在未进行新开模具送试之前,不可能制造出尺寸和公差最为精确的模具,但是凭借这些仿真分析,我们可以非常接近所要求的尺寸和公差,从而有助于减少模具修正时间。

拥有先进制造工艺,成就高精度产品生产

关于制造模具的工艺,首先通过切割工艺制作模具的基架。然后,采用电火花工艺完成模具复杂几何结构的加工,这一步骤会占用大部分时间。正如前文所述,电火花加工工艺需要使用电极,这些电极是我们公司内部通过高速切割技术以石墨为原料制造的。一旦制作出这些电极,我们就会使之配合电火花加工,进而制作出几何结构非常精确的模具部件——模具镶件。将这些镶件组装到模具基架中,即可生产出成品工件所需的几何结构。

最后,液态硅胶的注射成型工艺使用冷流道系统。阀式冷流道系统允许直接注射到每个型腔内部,不会产生溢料或材料浪费。

当然,也可以使用浇口注射部件,这意味着每个注射点都连接着多个部件,从而形成更高的型腔密度。冷流道系统也是我们公司内部开发的,因为它是制作高品质橡胶件的一个重要因素。

德特威勒拥有的模具内部制造能力使得我们可以满足客户灵活多变的需求,同时向世界各个区域交付品质如一的产品。被批准用于产品量产的模具都是在我们的德国模具技术中心制造的,然后运到我们位于中国和墨西哥的全球液态硅胶及热塑性塑料生产基地。因此,我们可以确保无论哪里的客户需要德特威勒的产品,均能获得同样的高品质。