Entwicklungsprojekte: die richtigen Fragen zur richtigen Zeit stellen

Fachartikel | 27. Juli 2022

Beim Übergang vom Verbrennungsmotor zu elektrischen Lösungen kommt dem Engineering-Prozess eine entscheidende Rolle zu. Simulation und Werkstoffentwicklung sind zwei der drei für den Erfolg neuer Projekte entscheidenden Elemente. Beide wären ohne den Engineering-Prozess jedoch nicht denkbar. In diesem Zusammenhang ist die Konstruktionsweise eines Teils oder einer Komponente für das Erreichen der gewünschten Funktionalität ausschlaggebend. In Bereichen, in denen handelsübliche Teile keine Rolle mehr spielen, tritt umfassendes Fachwissen in den Vordergrund, damit man zum richtigen Zeitpunkt auch die richtigen Fragen stellen kann.

Enge Zusammenarbeit ist essentiell

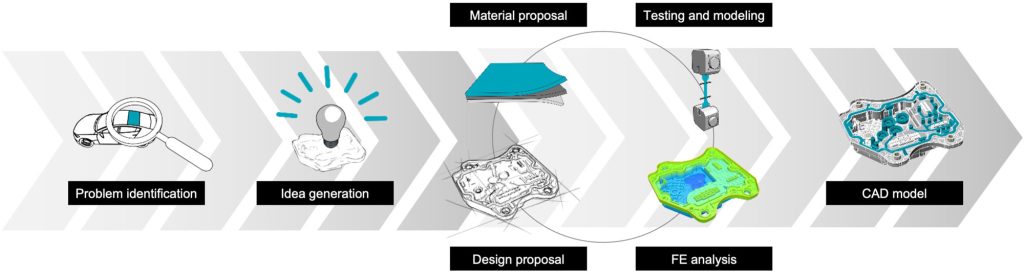

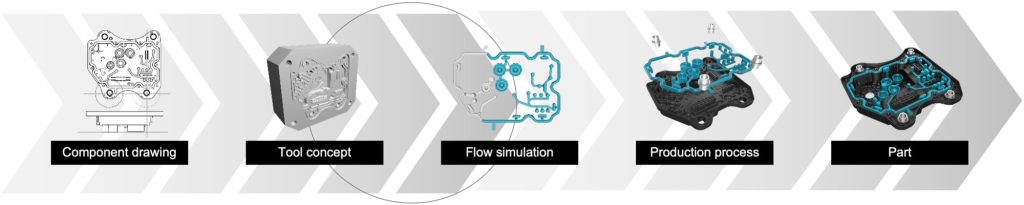

Eine Schlüsselstärke von Dätwyler liegt in der transparenten und ehrlichen Kommunikation mit seinen Kunden.Mit Vorliegen einer Idee oder eines Entwurfes seitens des Kunden beginnt auch schon der gemeinsame Entwicklungsprozess. Anhand dieser ersten Entwürfe simulieren wir Szenarien und führen so eine Machbarkeitsanalyse durch. An diesem Punkt hinterfragen wir die Eignung der betreffenden Dichtungslösung für den jeweiligen Zweck. Gibt es Elemente, die bei dieser Lösung überdehnt werden? Sind die Belastungen zu hoch? Es geht darum, den Entwurf in einem Simulationsumfeld zu testen und dabei Daten hinsichtlich der tatsächlichen Anforderungen zur Erreichung des gewünschten Endergebnisses zu sammeln. Ausgehend von dieser Basis beginnen wir mit der Entwicklung einer geeigneten Dichtungslösung. Besonderes Augenmerk legen wir dabei auf das künftige Produktionsverfahren.

Um die richtigen Fragen stellen zu können, müssen wir eng mit unseren Kunden zusammenarbeiten. Dies ist der Schlüssel zu einer Vielzahl von nützlichen Informationen.

Erkennen wir anhand der Simulationsdaten etwa die Notwendigkeit einer neuen Dichtungslösung, benötigen wir Kenntnis aller bestehenden Herausforderungen. Dazu zählen unter anderem welche anderen Teile, Temperaturen und Werkstoffe die Komponente umgeben. Falls das Teil aus Aluminium besteht, müssen wir wissen, um welche Legierung es sich handelt, wie die Oberflächen aussehen, wie diese behandelt und bearbeitet wurden, ob aufgrund des Vorhandenseins aggressiver Medien Schutzmassnahmen erforderlich sind und dergleichen.

Da all diese Parameter unsere Arbeit beeinflussen, sind sämtliche Information, die sich aus den Kundengesprächen ergebenden kostbar. Noch bevor unsere Experten in der Werkstoffentwicklung mit der kundenspezifischen Anpassung eines Compounds beginnen können, müssen wir alle Elemente bis ins kleinste Detail kennen, die sich auf die Dichtung und deren Werkstoff auswirken können.

Lückenlose Absicherung und Analyse möglicher Ausfallursachen

Um zu gewährleisten, dass während des Engineering-Prozesses rein gar nichts übersehen wird, führen wir eine Fehlermöglichkeits- und Einflussanalyse (Failure Modes and Effects Analysis, FMEA) durch. In Rahmen dieses systematischen Verfahrens identifizieren wir alle möglichen Ausfälle und damit einhergehenden Auswirkungen, die durch einen FMEA-Moderator überwacht werden.

Der Moderator führt uns durch die Abläufe und stellt sicher, dass wir zum richtigen Zeitpunkt die richtigen Fragen stellen.

Der Prozess läuft in zwei Phasen ab. Bei der Design-FMEA wird herausgefunden, ob das Teil alle erforderlichen Anforderungen erfüllt. Im Zuge der nachfolgenden Prozess-FMEA geht es um den Gesamtprozess und die Beantwortung folgender Fragen: Werden die Produktionsanforderungen für das Teil eingehalten? Kann die Herstellung des Teils basierend auf unseren Vorgaben erfolgen? Gilt es Risiken abzumildern, um die Prozesssicherheit zu gewährleisten?

Ein absolut genaues Verständnis der Folgen jedes auftretenden Problems für das Produkt und die Sicherheit des Operators ist unabdingbar und durch Anwendung der FMEA auch möglich. Obwohl die FMEA verglichen mit dem gesamten Co-Engineering-Projekt selbst oftmals mit Mehraufwand verbunden ist, führt kein Weg daran vorbei. Ursachenanalysen sind unverzichtbar und dank der systematischen Vorgehensweise wird überdies gewährleistet, dass wir Probleme erkennen und schnell beseitigen können, indem wir uns rückwärts durch den Prozess arbeiten.

Ausserdem müssen wir nicht selten Parameteränderungen berücksichtigen. Das Vorliegen einer FMEA vereinfacht die Arbeit um ein Vielfaches. Aufgrund gestiegener Anforderungen oder neuer Einschränkungen (beispielsweise durch REACH-Vorgaben) kann die Überarbeitung einer Lösung erforderlich sein, um einen Werkstoff zu finden und neu zu spezifizieren, der den bisherigen ersetzt.

Was spricht gegen

Do-it-Yourself auf Kundenseite?

Bei Fahrzeugen mit Verbrennungsmotor, deren Technologie bereits seit vielen Jahren eingesetzt wird, lassen sich die gewünschten Ergebnisse am einfachsten mit Standardkomponenten erzielen.

Angesichts der aktuellen Übergangsphase erleben wir jedoch immer wieder, dass sich die benötigten Funktionalitäts- und Sicherheitsniveaus für neue Mobilitätslösungen mit Standardteilen nicht erreichen lassen.

Auf einmal muss eine Standard-Dichtungslösung durch ein komplexes Compound ersetzt werden, das auch noch eine bestimmte Temperaturbeständigkeit oder Wärmeleitfähigkeit aufweisen sollte.

Möglicherweise ist der Platz begrenzt, bestimmte Temperaturen müssen berücksichtigt werden oder das umgebende Medium ändert sich. All diese Gegebenheiten erfordern ein bestimmtes Mass an Fachwissen im Dichtungsbereich, das die Hersteller meist nicht im eigenen Unternehmen sicherstellen können. In der gesamten Branche werden daher mehr und mehr Gemeinschaftsprojekte durchgeführt. Damit die Hersteller ihre Dynamik beibehalten und Marktanteile hinzugewinnen können, müssen neue Lösungen möglichst schnell umgesetzt werden. Co-Engineering-Projekte bilden hier den optimalen Ansatz.

Unsere Branche setzt auf Experten, die unsere Entwicklung in dieser Übergangsphase unterstützen. Mit gemeinsamen Kräften können wir diesen Übergang so reibungslos wie möglich gestalten.