Thermomanagement bei batteriebetriebenen Elektrofahrzeugen: Wärmeleitmaterialien (TIM, Thermal Interface Materials)

Fachartikel | 21. Juli 2022

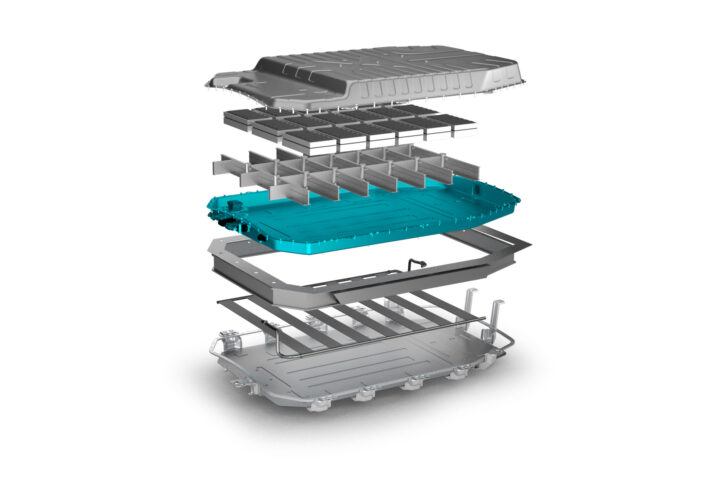

Vor dem Hintergrund der neuen Mobilität und der zunehmenden Verbreitung von Elektrofahrzeugen ist das Thermomanagement von Batterien ein entscheidender und zu berücksichtigender Faktor. Das Thermomanagement in batteriebetriebenen Elektrofahrzeugen (Battery Electric Vehicles, BEVs)) steht mit der Temperaturregulierung der Batterie in Verbindung und gewährleistet fortlaufende optimale Betriebsbedingungen Die Leistung einer Batterie und ihre Temperatur sind eng miteinander verbunden. Unter anderem wirkt sich die Temperatur auf die Ladezeit, die Kapazitätserhaltung, , sowie auf den Zustand und die Gesamtleistung der Batterie aus. Gleichzeitig ist die Temperaturregulierung sehr wichtig für die Sicherheit der Fahrzeuginsassen, da Überhitzung und ein mögliches thermisches Durchgehen eine Gefahr darstellen können.

Thermomanagement erfordert spezielle Materialien

Die Werkstoffentwickler von Dätwyler, einem Anbieter systemkritischer Hochleistungspolymerprodukte, haben an der Entwicklung von wärmeleitenden Materialien zur Unterstützung des Thermomanagements von Elektrofahrzeugen gearbeitet. Dazu zählen auch so genannte Wärmeleitmaterialien (Thermal Interface Materials, TIMs).

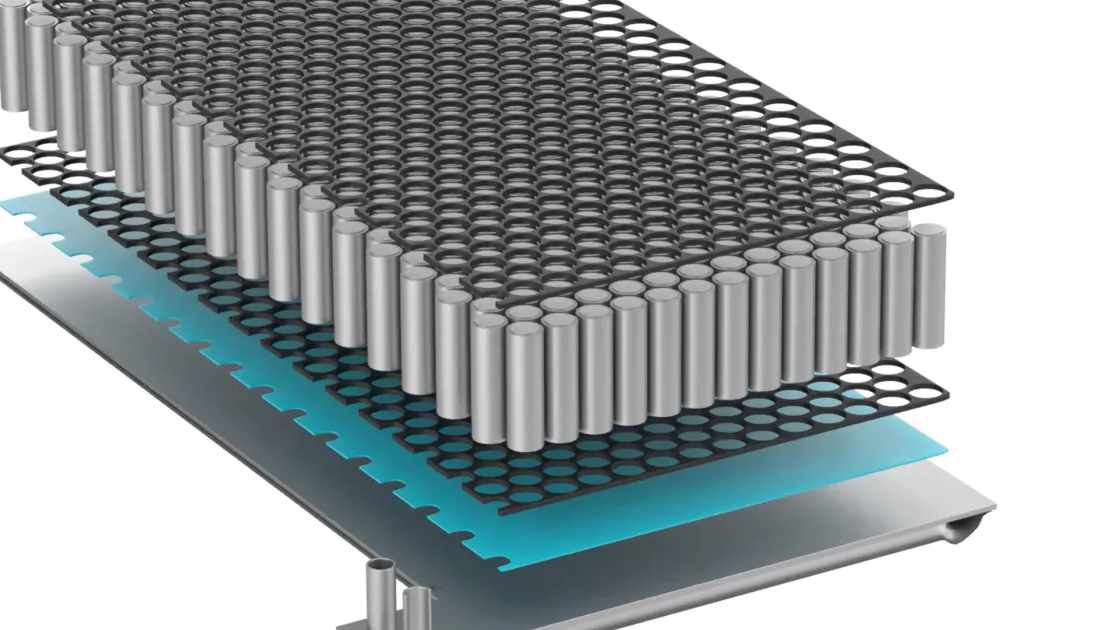

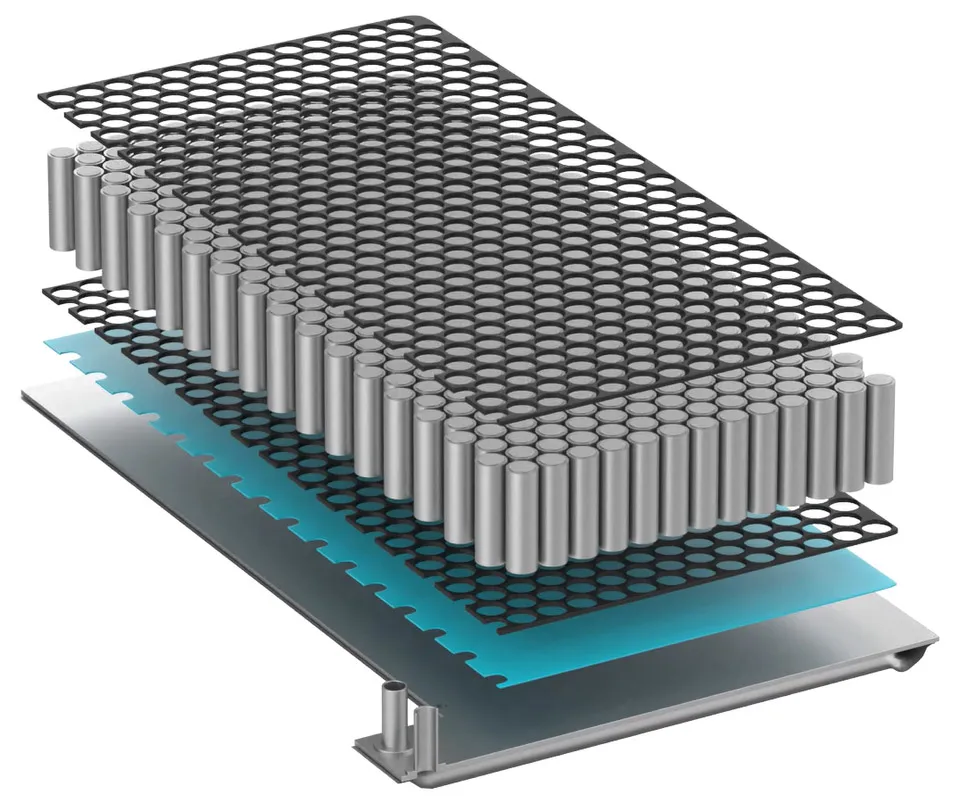

TIMs leiten die Wärme von der Quelle weg zu den Kühlsystemen und tragen so dazu bei, die optimale Temperatur der Batteriesysteme zu gewährleisten Das Kühl- bzw. Heizvermögen dieser Materialien steht in direktem Zusammenhang mit der Wärmeleitfähigkeit λ, die in W / (m ∙ K) angegeben wird.

Es gibt verschiedene Arten von TIMs. Hierzu gehören . herkömmliche «feste» Gummimischungen, Schaumstoffe, Kunstharze und Klebstoffe . Diese Materialien können beispielsweise als Form-in-Place (Schaumstoffe, Klebstoffe, Kunstharze und allgemein wärmehärtende Materialien) und in Form von eigenständigen Dichtungen (Gummimischungen) verarbeitet werden.

Was sind Wärmeleitmaterialien?

Bei Dätwyler konzentrieren wir uns auf eigenständige Dichtungslösungen auf der Basis verschiedener Polymermatrizen. Eigenständige Dichtungslösungen haben verglichen mit Form-in-Place-Lösungen gewisse Vorteile. In erster Linie ermöglichen sie die Wiederverwertbarkeit der Batterie, da das System am Ende seiner Lebensdauer vollständig zerlegt werden kann.

Bei Form-in-Place-Lösungen werden verschiedene Teile der Batterie oft untrennbar miteinander verklebt. Die Zusammensetzung einer Gummimischung für eine eigenständige Dichtung kann auch an spezifische Umgebungen angepasst werden. Sie ist leicht und flexibel und ermöglicht die Integration zusätzlicher Materialeigenschaften wie elektrische Leitfähigkeit und Abschirmung gegen elektromagnetische Interferenzen (EMI).

Thermal Interface Materials

Know-How in der Materialentwicklung bietet viele Vorteile

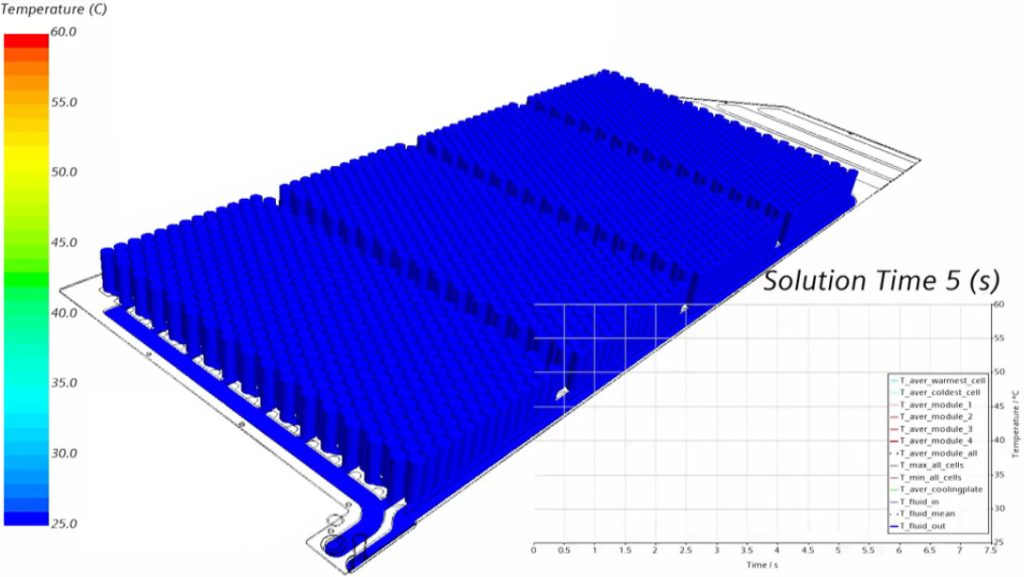

Eine Vergleichsstudie wurde erstellt, welche unsere Dichtungsmaterialien und mit denjenigen anderer Anbieter vergleicht. Innovative Simulationstechniken wurden als Hilfe herangezogen. Es zeigte sich dass unsere Materialien unter ausgewählten Schnellladebedingungen eine Verringerung der Batteriezelltemperatur um ca. 6 K erzielen. Der aktuelle Industriestandard liegt bei rund 1 W / (m ∙ K). Eine solche Temperatursenkung bietet den Fahrzeuginsassen zusätzliche Sicherheit. Indirekt könnte sie «Luft nach oben» für eine noch schnellere Aufladung schaffen und damit Supercharger der neuesten Generation unterstützen. Des Weiteren kann eine Überhitzung der Batterien und die Bildung von Dendriten verhindert werden., Eine ideale langfristige Leistungsfähigkeit bei hohem Wirkungsgrad wäre damit garantiert.

Dätwyler ist bei der Wärmeleitfähigkeit herkömmlicher Dichtungsgummimischungen führend. Darüber hinaus ist das Unternehmen in der Lage, diese Mischungen im eigenen Haus unter Berücksichtigung der Umgebungsbedingungen zu modifizieren und gleichzeitig die Dichte und Härte dieser Materialien zu optimieren. Das Gewicht wird dabei ebenfalls berücksichtigt. Die Gewichtsverringerung ist entscheidend, um die Reichweite batteriebetriebener Elektrofahrzeuge zu erhöhen. Jedes Gramm ist hier von Bedeutung. Deshalb ist es unerlässlich, sich nicht nur auf die Wärmeleitfähigkeit, sondern auch auf die Leistungsfähigkeit und einen optimalen Kompromiss aus allen Eigenschaften zu konzentrieren.

Die von Dätwyler entwickelten wärmeleitfähigen Werkstoffe weisen eine Materialdichte von weniger als 2 g/cm3 auf. Sie können zum Teil sogar die Hälfte der Dichte unseres grössten Konkurrenten erreichen. Dies bedeutet eine Gewichtseinsparung von 1,8 kg in dem ausgewählte Designkonzept e, welches in einer fortgeschrittenen Simulationsstudie zum Einsatz kam.

Kontinuierliche Weiterentwicklung durch spezielle Projekte

Um unsere Kunden beim Übergang zur E-Mobilität zu unterstützen, erweitert Dätwyler seine unternehmensinternen Kompetenzen nicht nur durch den Fokus auf thermisch leitfähige Materialien, sondern auch auf die bereits erwähnten elektrisch leitfähigen und gegen elektromagnetische Interferenzen abschirmenden Materialien. All diese werden vom Projekt ETEMI™ abgedeckt.

Das Projekt ETEMI™ umfasst die Werkstoffentwicklung von herkömmlichen Elastomeren, Flüssigsilikonkautschuken (LSR) und Thermoplasten. Das Ziel ist es, für Kunden, die sich in Richtung Hybrid- und batterieelektrische Fahrzeuge diversifizieren, die gesamte Palette systemkritischer Dichtungskomponenten mit erweiterten Funktionalitäten bereitstellen zu können. Dies umfasst wärmeleitfähige Batteriedichtungen zum Schutz vor der Umgebung als auch Materialien für die Unterstützung von Wärmetransfers in Batterien.

ETEMI™ ist der entscheidende Katalysator für den Aufbau einer Werkstoffmatrix, die eine Kombination aller vorgestellten Eigenschaften erfüllt. Die elektrische und thermische Leitfähigkeit sowie die Abschirmung von elektromagnetischen Interferenzen können gekoppelt oder entkoppelt eingesetzt werden. Eine Vielzahl von Anwendungsmöglichkeiten dieser Materialien ist damit gegeben.

Erfahren Sie mehr zum ETEMI™:

Author

Für weitere Informationen oder um mit einem Experten von Dätwyler zu sprechen, schreiben Sie uns.

Dr. Hediyeh Zahabi

Manager Material Development

Innovation & Design