Erweiterte Oberflächenbehandlung und hochwertige Analysen dank neuer Dätwyler Technology & Innovation Labs

News | 20. Juli 2022

Dätwyler setzt in Schattdorf in der Schweiz auf neue, spezialisierte Technology and Innovation Labs (T&I Labs). Sie sollen zur weiteren Optimierung der Unterstützung von Firmenkunden weltweit beitragen.

Die brandneuen T&I Labs sind mit hochmodernen Einrichtungen ausgestattet und werden nicht nur die Entwicklung bahnbrechender, innovativer Produkte, sondern auch die Verbesserung der bestehenden Produktpalette anhand fortschrittlicher Ursachenanalysen weiter vorantreiben. Die richtige Interpretation von Daten stellt Kunden oftmals vor Herausforderungen. Die Kombination aus Dätwylers umfassender Werkstoffkompetenz und dem neuen Laborpotenzial ermöglicht die Analyse von Werkstoff-Wechselwirkungen, die Optimierung ihrer Eigenschaften und eine Prozesssteuerung, die bestmögliche Ergebnisse herbeiführt.

Mit den T&I Labs profitieren unsere Kunden von unserer Fachkompetenz und unseren Einrichtungen. So finden sie entweder die ideale Lösung für ihre jeweilige Aufgabenstellung oder entwickeln gemeinsam mit uns völlig neue Produkte. Die Tatsache, dass wir alle unsere T&I Labs komplett intern betreiben, schenkt uns absolute Unabhängigkeit, Transparenz und Flexibilität in allen Phasen des Entwicklungsprozesses. Für uns bedeutet das uneingeschränkte Kontrolle über Werkstoffqualität, Prozessteuerung und Analysen. Gemeinsam mit unseren Kunden können wir die Funktionalität und die Werkstoffkombination ihrer Produkte optimieren. Dank der Unabhängigkeit der Labore ist dies auch ohne jede Beeinträchtigung der Produktionszeitpläne möglich.

Head of Mixing and Lab Technologies

Strategische Vorteile für die Kunden dank hochentwickelter Analysemethoden

Die Fähigkeit, Oberflächen und das Zusammenspiel unterschiedlicher Materialien zu charakterisieren und zu analysieren, verschafft Kunden von Dätwyler einen strategischen Vorsprung. Die Palette reicht von der Rezepturentwicklung bis hin zu fortschrittlichsten Technologien wo wir die Möglichkeit haben, mit neuen Werkstoffen, Kombinationen und Prozessen als Grundlage zu starten und diese dann in die Produktion einzuführen. Unabhängig davon können wir bereits vorhandene Teile für Versuche im Rahmen der Entwicklung neuer Beschichtungen und Prozesse verwenden. Wird beispielsweise ein neues Haftmittel benötigt, kann die Haftmittel-Anwendung nun parallel und ohne Anhalten der Produktion feinjustiert werden, wodurch deutlich mehr Flexibilität für den Kunden entsteht.

Ausserdem lassen sich dank der Labore Produktionsprozesse und Funktionalität der Komponenten eines Systems in einer möglichst realitätsnahen Situation analysieren und optimieren.

Was wir mit den T&I Labs geschaffen haben, ist in seiner Einzigartigkeit vergleichbar mit einer Reinraumumgebung. Wir können hier Bedingungen nachbilden, die der Produktionsumgebung sehr ähnlich sind. Die neuen Räumlichkeiten ermöglichen es uns, Prototypen herzustellen und zahlreiche erforderliche Iterationsschritte, Tests und Experimente durchzuführen, die es für die Erzielung bestmöglicher Lösungen benötigt. Dies führt ferner zu einer erheblichen Verkürzung der Integrationszeit. Auch Feedbacks sind deutlich schneller möglich, so dass sich die Markteinführungszeiten unserer Kunden beschleunigen.

Luciane Klafke

Die Zukunft der Mobilität setzt besondere Fähigkeiten voraus

Haptisches Feedback und morphende Knöpfe angetrieben durch die EAP-Technologie

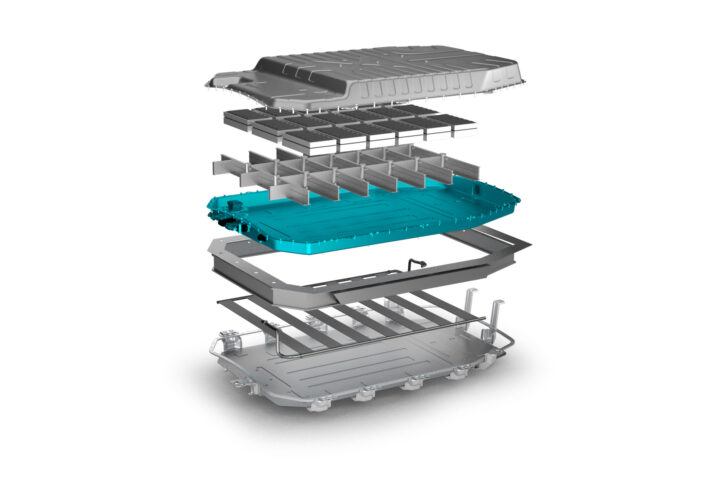

Parallel zur Weiterentwicklung der Mobilitätsanwendungen wachsen auch die Erfordernisse im Hinblick auf fortschrittliche Technologien und die entsprechend höhere Funktionalität von Werkstoffen und Oberflächenbehandlungen. Dichtungslösungen haben Höchstleistungen zu erbringen. Angesichts der neuen Umgebungen müssen sie jedoch auch andere Anforderungen erfüllen und beispielsweise hohe Temperaturbeständigkeit aufweisen. Fortschrittliche elektroaktive Polymere (EAP) sind in diesem Zusammenhang ein gutes Beispiel. Ihre Verwendung bei gestapelten Aktuatoren im Rahmen der Elektrifizierung und in Elektrofahrzeugen führte zu Fortschritten wie haptischem Feedback und Morphing von Oberflächen in der Fahrzeugkabine sowie geringerem Energieverbrauch und geringerer mechanischer Komplexität gegenüber heutigen Aktuatoren.

Funktionalität ist einer der Hauptaspekte jeder Innovation und es gibt hier viele Herausforderungen, denen wir uns stellen müssen. Bestimmte Beschichtungen, beispielsweise für Batteriezellen, erfordern thermisch leitfähige und elektrisch isolierende Materialien, die zudem auch EMV-Schirmung bieten. In vielen Fällen stehen die Anforderungen im Widerspruch zueinander. Höhere Leitfähigkeit verbessert das Schirmungsverhalten. Oftmals ist dies jedoch nicht erforderlich und es muss eine Beschichtung aufgebracht werden, die den Effekt neutralisiert. Da die Funktionalität der Werkstoffe nicht sichtbar ist, müssen zur Erreichung der gewünschten Ergebnisse entsprechende Tests durchgeführt werden. Unsere modernen Technology & Innovation Labs werden hierbei eine entscheidende Rolle spielen. Wir sind überzeugt, dass sie sich zur weltweiten Kompetenz-Ressource entwickeln werden, wenn es um Oberflächentechnologien und zukunftsorientierte Werkstofflösungen geht.

Head of Material Development

Anfragen

Guido Unternährer

VP Financial Communication & Investor Relations

Dr. Luciane Klafke

Head of Mixing and Lab Technologies

Bereitgestellte Downloads

Die hochmodernen Einrichtungen fördern die Entwicklung von zukunftsorientierten Oberflächentechnologien und Werkstofflösungen.

jpg,

4.31 MB (EN)

Die hochmodernen Einrichtungen fördern die Entwicklung von zukunftsorientierten Oberflächentechnologien und Werkstofflösungen.

jpg,

262.44 KB ()